Nachhaltigkeit ist in der Wirtschaft allgegenwärtig, doch die Umsetzung bleibt oft abstrakt. Ein Begriff, der in diesem Kontext häufig fällt, ist „Kreislaufwirtschaft“. Er beschreibt ein Konzept, das darauf abzielt, Materialien und Ressourcen über lange Zeiträume im Wirtschaftskreislauf zu halten. Im aktuellen Magazin Verantwortung des FAZ Instituts zeigt MYKITA, wie sich diese Prinzipien praktisch auf die Brillenherstellung übertragen lassen. Xenia Glutz von Blotzheim, CSR-Direktorin des Unternehmens, erläutert, wie Designentscheidungen, Materialwahl und Produktionsprozesse kombiniert werden, um Verantwortung konkret umzusetzen – nicht nur für das Unternehmen, sondern für die gesamte Branche.

Wie gestaltet MYKITA eine nachhaltige Brillenproduktion?

MYKITA wurde 2003 in Berlin gegründet, um Brillen neu zu denken – als funktionales Objekt, ästhetisches Statement und langlebigen Begleiter im Alltag. Da keine bestehenden Hersteller die neuartigen Konstruktionen umsetzen konnten, entwickelte MYKITA eine eigene Produktionsinfrastruktur. Im MYKITA HAUS in Berlin sind Design, Entwicklung und Fertigung unter einem Dach vereint, alle Brillen werden nach wie vor von Hand gefertigt.

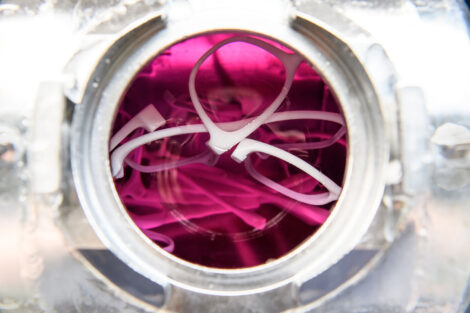

Zentrale Materialien sind Edelstahl, MYLON® und chemisch recyceltes Acetat. Edelstahl bildet das Rückgrat der Kollektionen: leicht, langlebig und korrosionsbeständig. Gleichzeitig ist die Stahlproduktion ressourcenintensiv, weshalb MYKITA seit 2022 auf einen geschlossenen Edelstahlkreislauf setzt. Produktionsreste werden an den schwedischen Hersteller Alleima zurückgeführt, eingeschmolzen und wiederverwendet. So bestehen die Fassungen inzwischen zu 95 Prozent aus recyceltem Edelstahl, lediglich fünf Prozent Primärmaterial werden für die notwendige medizinische Stabilität ergänzt.

Auch Acetat wird gezielt recycelt. Mit Acetate Renew, einem chemisch recycelten Kunststoff aus schwer verwertbarem Abfall, deckt MYKITA inzwischen 90 Prozent des Materialbedarfs. Transparenz und Rückverfolgbarkeit der Lieferketten werden jährlich zertifiziert, um die Umsetzung glaubwürdig und überprüfbar zu gestalten.

Die Rolle von Design & Kooperation für nachhaltige Eyewear

Nachhaltigkeit bedeutet bei MYKITA nicht nur Materialeinsatz, sondern ein übergreifendes Designprinzip. Langlebigkeit, Reparierbarkeit und modulare Konstruktionen stehen im Vordergrund. Austauschbare Komponenten, Ersatzteile und der weltweit verfügbare MYCARE-Service verlängern die Lebensdauer der Produkte. Ziel ist es, Brillen langfristig im Umlauf zu halten, anstatt sie durch kurzlebige Trends zu ersetzen.

Transparenz prägt auch die Produktionsprozesse: Besucher können durch große Fenster einen Einblick in die Fertigung erhalten. Spezialisierte Arbeitsschritte wie Lackierungen oder Acetate-Vorproduktion erfolgen innerhalb Europas, um eine nachvollziehbare Wertschöpfungskette zu sichern.

Kreislaufwirtschaft erfordert darüber hinaus Zusammenarbeit über einzelne Unternehmen hinaus. MYKITA ist Mitgründer der Brancheninitiative Frame the Future – The Responsible Eyewear Alliance, die Marken, Zulieferer und Experten zusammenbringt, um Standards, Pilotprojekte und Werkzeuge für echte Kreisläufe zu entwickeln. Herausforderungen wie Acetatverschnitt, Gläserrecycling oder CO₂-intensive Etuis lassen sich nur gemeinsam lösen.

MYKITA zeigt, dass Kreislaufwirtschaft und nachhaltiges Design in der Brillenindustrie praktisch umsetzbar sind, wenn Materialwahl, Designprinzipien und Produktionsprozesse miteinander verzahnt werden. Verantwortung endet nicht beim fertigen Produkt: Sie umfasst den gesamten Lebenszyklus der Brille, die Zusammenarbeit entlang der Lieferkette und die kontinuierliche Optimierung von Materialkreisläufen. Die Zukunft nachhaltiger Eyewear erfordert somit sowohl technisches Know-how als auch ein Bewusstsein für kollektive Verantwortung in der Branche.